环境应力筛选(ESS)诱发故障机理及应力参数的确定

作者:

网络

编辑:

瑞凯仪器

来源:

网络

发布日期: 2020.11.19

环境应力筛选(ESS)是通过向产品施加加速环境应力,将存在于产品内部的潜在缺陷在短时间内变成故障,并加以发现和排除的过程。环境应力筛选不是一般接受/拒收意义上的试验,而是一种工艺手段,是发现和剔除不良元器件、工艺缺陷、设计缺陷及其它原因造成的早期故障的有效工艺手段,它不仅应用于产品的生产阶段,而且还应用于产品的研制阶段。产品经过环境应力筛选,其使用可靠性可以得到大幅度提高。

原则上,凡能将产品中潜在缺陷激发为故障的应力,均可用于筛选。实践经验表明,不同应力在激发产品内部缺陷效果上存在很大差异。筛选应力必须选择那些激发产品内部缺陷十分有效的应力。从美国环境科学协会(IES)搜集的历年资料中可以发现,温度循环是有效的筛选应力方法,其次是随机振动。在暴露的缺陷中约80%是对温度循环响应的结果,约20%是对随机振动响应的结果。实践证明,温度循环和随机振动组成的ESS筛选方法是消除产品潜在缺陷经济有效的手段。因此,环境应力筛选常选择的应力就是温度循环和随机振动。

1、诱发故障机理

温度循环和随机振动诱发故障机理的不同,决定它们所激发的缺陷类型也不一样。

产品在经受温度循环时,内部交替膨胀和收缩,使其产生热应力和应变。当产品内部存在瞬时的热梯度,或产品内部邻接材料的热膨胀系数不匹配时,这些应力和应变将会加剧,并在潜在缺陷处出现应力集中,多次循环将会累积这种效应,终使缺陷变成故障。随机振动是在很宽的频率范围内对产品施加振动应力,产品在不同的频率上同时受到应力,并在许多谐振点上同时受到激励,从而使安装不当的元件受扭曲﹑碰撞,产品的结构松动或磨损甚至破坏。可以这样说,温度循环在揭示元器件的缺陷方面起主要作用,而随机振动在揭示工艺和组装缺陷方面起主要作用。

采用随机振动-温度循环-随机振动组合方式的筛选顺序,有利于这2种应力间的协同作用,加速激发和暴露产品内部的潜在缺陷。

2、应力参数的确定

环境应力筛选使用的应力主要是激发故障,而不是模拟工作环境,对于筛选出的故障不仅没有数量上的限制,而且在费用和时间允许的情况下,希望把尽可能多的缺陷变为故障并加以排除。环境应力筛选所用的应力虽然是加速应力,但不能超出产品设计的极限,不能让受筛产品因为筛选而使其性能下降或寿命降低。一个经济有效的环境应力筛选,确定合理的应力参数非常关键。

2.1温度循环应力参数的确定

在温度循环诸参数中,对筛选效果有影响的是温度变化范围(或高.低温极值)、温度变化速率以及循环次数。

2.1.1 温度变化范围

温度变化范围表明了产品在每一个循环中经受的热应力/应变,它由高、低温极值决定。选择温度极值的关键是给产品施加适当应力以析出缺陷而不损坏好的产品。温度极值的选定必须考虑2个关键因素:组件的.贮存温度;组件设计的工作温度和工作温度。

确定的温度极值应当是受筛产品所经受的温度不应超过构成产品各组件的各个部件﹑元器件和材料的设计值(贮存温度和工作温度)中的小值,温度不应超过构成产品各组件的各个部件、元器件和材料的设计值(贮存温度和工作温度)中的值。在实践中,使用的温度范围基本上在90~180℃之间,选取的小温度变化范围是:组件125℃(通常低温-50℃,高温75℃),单元110

℃(通常低温-40℃,高温70℃),系统100℃(通常低温-40℃,高温60℃)。在上述确定方法的基础上,根据产品的设计能力,选取的温度变化范围尽可能大,以提高筛选效率。

2.1.2温度变化速率

温度变化速率通常指的是环境应力筛选试验箱内空气温度变化的平均速率。提高温度变化速率可加强产品的热胀冷缩程度并缩短这一过程的时间,加剧热应力和应变,因此较高的温度变化速率可以提供更有效的筛选。由于受产品本身的热容量和热惯性的影响,产生在产品上的温度响应并不都与环境应力筛选试验箱内的温度变化速率同步,热容量大的产品往往出现明显的温度变化滞后,尤其是受筛产品质量大,温度变化速率太高,环境应力筛选试验箱风速慢的条件下,这种温度变化滞后更明显,从而达不到预期的筛选效果。

温度变化速率的选择取决于受筛产品的特性,同时还应考虑筛选设备能力。根据美国多年的筛选经验,印制板组件组装级的筛选温度变化速率常采用15~20℃/min,单元级的常采用10~20℃/min,设备和系统级的常采用10~15 ℃/min。

环境应力筛选试验箱的风速是影响受筛产品温度响应的重要因素。大的风速加快了环境应力筛选试验箱内空气温度的对流速度,保证了受筛产品各组件与环境应力筛选试验箱内空气温度有良好的热变换,提高了筛选效率。为改善受筛产品的温度响应,可以在组件密度高或热容量大的部位安装风扇之类的空气循环系统,提高这些部位的温度变化速率。美国休斯飞机公司近的经验表明,对印制板组件组装级筛选时,为使硬件温度紧跟环境应力筛选试验箱中空气温度变化,组件处的空气速度必须至少为4.75

m/s例。对于风速小于5 m/s的环境应力筛选试验箱,由于受筛产品各组件与环境应力筛选试验箱内空气的热交换较缓慢,筛选时不宜采用超过15℃/min的温度变化速率同,过高的温度变化速率反而会使产品的温度响应变差,降低了筛选效果。

为寻找佳的温度变化速率,要求对受筛产品进行温度调查,尤其对产品的关键部位,依据产生在产品上的温度响应结果并结合筛选设备能力进行确定。

2.1.3循环次数

产品在经受温度循环时,温度的变化使产品内部产生热应力和应变,当产品内部存在缺陷时,这种热应力和应变容易在这些缺陷部位集中,激发它们终诱发成故障,而温度循环次数的增加则能累积这种激发效应。循环次数影响筛选的有效性和持续时间,从而影响筛选费用。循环次数越多,筛选越彻底。温度循环次数的选取与受筛产品的结构复杂程度.设计和工艺成熟度密切相关。结构简单的产品,温度循环次数可适当少些;产品结构越复杂,所需的温度循环次数也就越多。用于筛选的产品,一方面希望产品内部潜在缺陷尽可能析出,另一方面又不至于过分消耗产品的有效寿命。对印制板组件来说,一般选择为20~40个温度循环,而对单元和系统来说,常选择为12~20个温度循环。

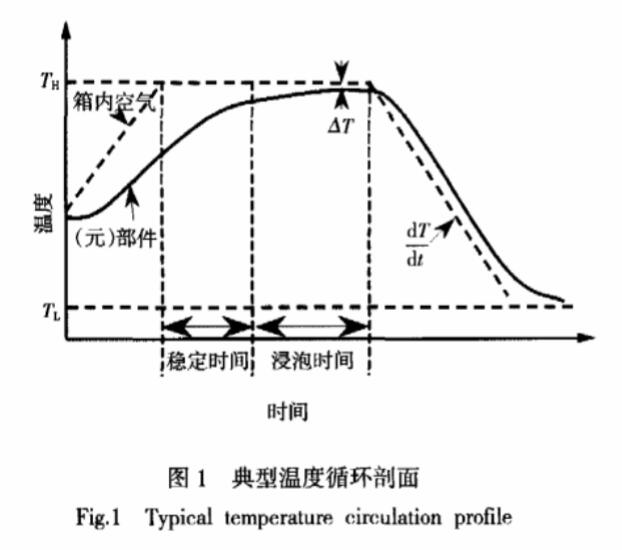

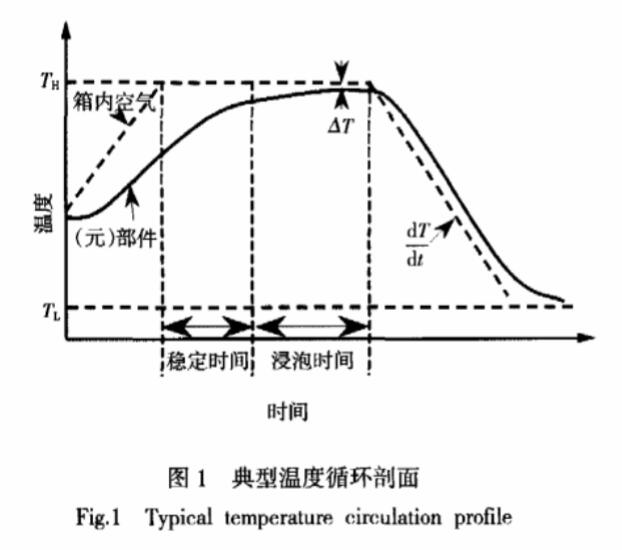

极值温度的保持时间以及在循环过程中产品是否加电监测也是影响温度循环筛选效果的重要因素。极值温度保持时间包括以下两段时间:第1段是受筛产品的组件温度达到稳定所需要的时间;第⒉段是组件在温度极值下浸泡所需要的时间。对于前者,通常有两种稳定准则:一种是当产品内响应慢的元件的温度与极值温度之差在极值温度的15%以内时,就认为达到了温度稳定(如图1AT所示);另一种是在受筛产品的典型部位安装温度传感器进行温度调查,当温度传感器指示值在极值温度的±2℃时,才认为达到温度稳定例。为了缩短温度稳定时间,可采用风速大的环境应力筛选试验箱来筛选,在不影响产品结构强度和各级组件固定连接方式的情况下,尽可能去除机柜盖子,加快产品部件周围的空气对流速度。对于后者,即浸泡时间,其目的有2个:保证钎料发生蠕变,这段时间一般为5

min;完成功能测试,时间常常大于5 min。因此,对于不需要监测的产品,浸泡时间为5 min,对于需要监测的产品,浸泡时间则延长至完成功能测试所需要的时间( ≥5 min)。由于保持时间是决定效费比的主要因素,为达到一个合理的效费比,对受筛产品进行温度调查是十分必要的。

加电监测是寻找间歇故障的有效方法。单元或系统级产品在筛选过程中通常要求加电监测,但对印刷线路组件(PWA),由于它们在.工.作环境中不能作为独立产品使用,同时通常也不具备功能检测的条件,一般不加电监测。考虑到加电使产品产热从而影响温度变化速率,加电监测时机宜选在两个极值温度保持阶段和升温阶段。在温度循环筛选过程中,增加性能测试次数,可及时发现故障并加以修复,节省筛选时间,提高筛选效果。

2.2随机振动应力参数的确定

随机振动是在宽频率范围上对产品施加振动,产品上所有谐振频率在整个振动时间内同时受到激励,因而能快速析出潜在的缺陷。振动筛选的核心是谱形和总量值。因此,确定谱形和总量值是确定振动筛选方案的关键。

2.2.1振动谱型和量值

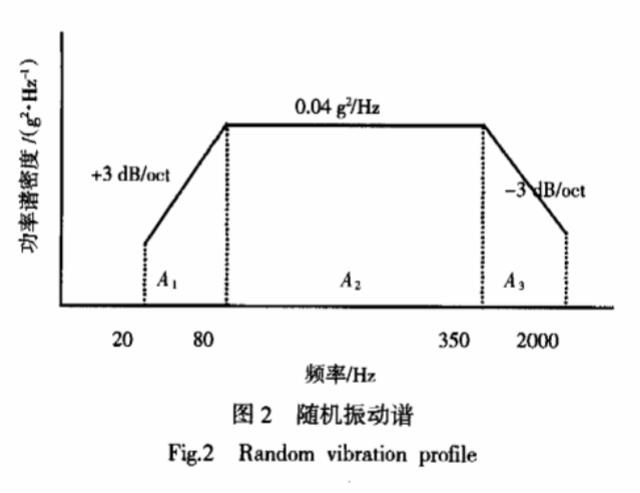

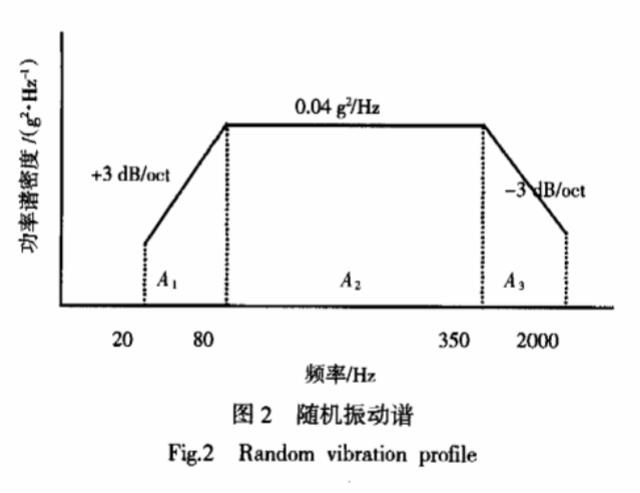

一个充分筛选的振动频谱应当是宽带的,频率范围常为20~2000 Hz,必要时可依据产品情况,将频率范围缩小到100~1000 Hz,以保证受筛产品所有谐振频率在整个振动时间内同时受到激励。常规筛选振动量值一般为0.04

gHz,加速度均方根值(Grms)为6.06 g(如图2所示)。由于产品中缺陷的析出取决于缺陷处的振动响应,而不是取决于振动输入,因此为了能将产品中的缺陷很好地析出,而又不使敏感的和关键的元器件以及好的元器件损坏,必须先对产品尤其对振动响应不清楚的产品进行振动调查,摸清产品对振动输入的响应特性,包括共振频率、优势频率和各组件对振动输入的响应情况,再根据产品的振动响应特性来确定振动量值,以保证振动输入的量值大小既能激发缺陷又不损坏产品,从而达到理想的筛选效果。根据经验,元件级、组件级筛选量值通常取0.04~0.045

gHz,而整机产品或含有不耐振部件的产品筛选量值一般低于0.04 g/Hz(通常取0.02~0.04 g/Hz),但具体量值需经过振动调查来确定。

2.2.2振动轴向和振动时间

随机振动原则上应在3个轴向进行。但由于产品的结构特点及复杂程度.内部部件布局以及产品对不同轴向振动的响应程度不同,振动轴向可以是1个轴向也可以是2个或3个轴向。一般情况下只选取单一轴向振动即可有效地完成筛选,但这一轴向应是敏感的轴向,析出的缺陷应远大于其它2个轴向,具体振动轴向需要通过对3个互相垂直轴向进行振动调查,确定产品关键部位的响应,找出敏感的轴向,必要时,可以增加振动轴向以使筛选更充分。

振动时间一般为每轴向5~10 min,累计不超过20 min8。实践经验表明,只要振动量值合适,10 min的振动足以析出大多数缺陷3。延长振动时间无益于筛选,反而引起疲劳积累损伤,过多地消耗产品的有效寿命。

在进行振动调查和振动筛选时,产品与振动筛选设备间要求刚性连接,以保证振动输入尽可能不失真地传递给产品。

3、结语

环境应力筛选是提高产品质量和可靠性的有手段。—个有效的筛选通常要求温度变化范围大.温度变化速率快以及宽带的随机振动。对产品确定合适的筛选应力参数既可将其内部潜在缺陷充分析出,又不过分消耗产品的有效寿命或破坏产品,使效费比合理。由于产品的结构特点,复杂程度.功能及使用要求千差万别.产生在产品上的应力(振动.温度)响应大小不一,因此,不可能存在一个通用的、对所有产品都具在佳效果的筛选方法。为达到佳筛选效果,在确定温度循环和随机振动筛选应力参数时,还应当对受筛产品进行温度调查及振动响应调查,进一步优化筛选应力参数。