高温高湿环境下光伏组件封装材料的选型

作者:

网络

编辑:

瑞凯仪器

来源:

网络

发布日期: 2021.07.19

众所周知,光伏组件的应用环境多种多样,如热带高湿环境、沿海环境、沙漠干旱、温和环境等。不同的环境应力对光伏组件的耐候性能的影响是有明显差异的。目前传统的商业化光伏组件是三明治结构,玻璃/EVA/电池/ EVA/背板,其封装材料(玻璃、背板、EVA)作为光伏组件上的一道屏障,可以有效的保护内部的光伏电池不受外界环境的影响,从而确保其在不同应用环境下的长期可靠性。那么如何在这么多不同环境下保证光伏组件长达25年的长期可靠性,封装材料的选型就变得至关重要的。玻璃是无机材料,在户外各种环境下都相对稳定,具有优异的长期耐候性,因此本文主要探讨EVA、背板这类容易受气候影响的高分子封装材料在沿海或是热带高湿环境下的选型。在回答这个问题之前,我们需要先搞清楚下面几个问题。

1、室内环境测试能否模拟户外的环境

通常我们用室内的双85高温高湿测试(85℃,85%R.H.,1000hrs)来模拟户外沿海或是热带高湿环境,但是一直存在这样一些疑虑和争议:

a) 85℃,85%R.H.的双85测试环境真的能代表户外沿海或是热带高湿环境吗?其失效机理是否会存在差异?

b)

85℃,85%R.H.,1000hrs的测试能否户外代表25年?

目前这两个问题都有了一些结论。我们先来看一下户外的2个应用实例。

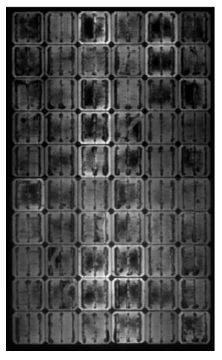

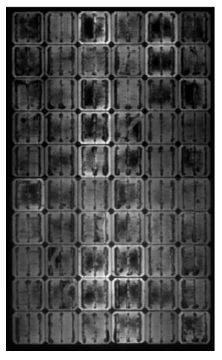

图1是安装在热带地区运行了8年的组件的EL图,该地区气候高湿,安装地离海边不到500米。2010年安装,2018年测试EL发现电池从焊带开始出现大量的腐蚀发黑现象,严重的部分整个电池发黑,与铭牌功率比,功率衰减13.8%。

图1 热带靠海地区运行8年后的组件EL图

图2是安装在亚热带地区运行了8年的组件的EL图,该地区夏季高湿,冬季温和湿润,离海不到500米。2010年安装,2018年测试EL发现电池焊带开始出现大量的腐蚀发黑现象,与铭牌功率比,功率衰减5.6%。

图2 亚热带靠海地区运行8年的组件EL图

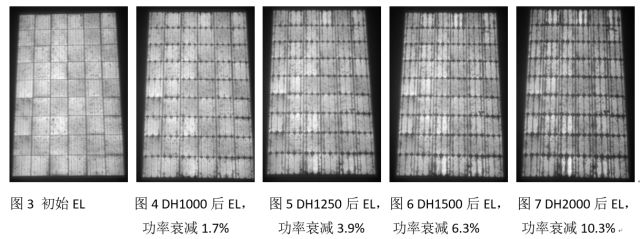

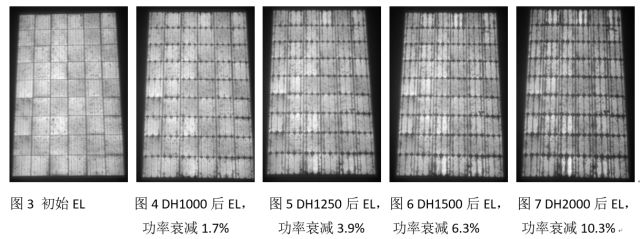

那么,室内的高温高湿环境下,组件如何表现呢?我们拿同样10年生产的组件去做测试,分别在1000小时,1250小时,1500小时,2000小时后测试功率和EL,如下图所示,我们在高温高湿的测试过程中发现了户外相似的失效过程。随着高温高湿的进行,电池片从焊带开始腐蚀并逐步加剧,与铭牌功率比,功率出现明显的下降。

根据室内和室外的数据分析,我们可以得出如下结论:

a) 85℃,85%R.H.的测试环境可以有效的模拟户外沿海或是热带高湿环境。其失效机理基本相似。

b) 85℃,85%R.H.,1000小时的测试不能代表组件25年的使用寿命,室内1500小时的测试仅能代表亚热带地区靠海安装的组件室外运行8年,室内2000小时的测试仅能代表热带地区靠海安装的组件室外运行不到8年的时间。

2、高温高湿环境下的失效机理

业内一直有这样两种声音,一种是水汽的侵入使得EVA水解产生醋酸是导致组件高温高湿环境下失效的原因,因此需要使用低水透的背板;另一种是水汽进入组件内部后使得EVA水解后产生醋酸没有办法跑出去进而腐蚀电池,导致组件高温高湿环境下的失效,因此需要使用透水率高的可呼吸的背板。这两种声音都有一定的道理,其中对于高温高湿环境下组件的失效是由于EVA水解产生的醋酸腐蚀电池片导致,这一点是一致认同的。那么到底该选择高水透的背板还是低水透的背板,让我们来看以下的数据。

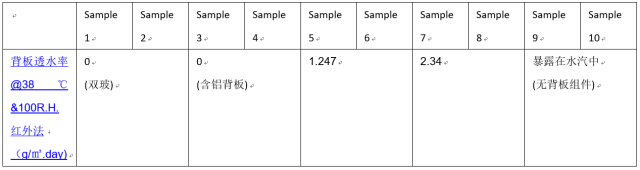

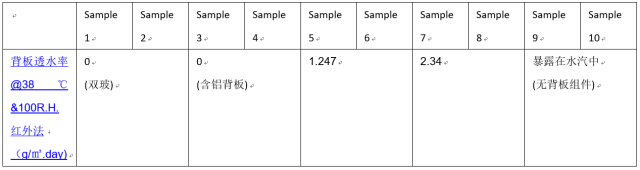

2.1高温高湿环境下背板透水率对组件可靠性的影响

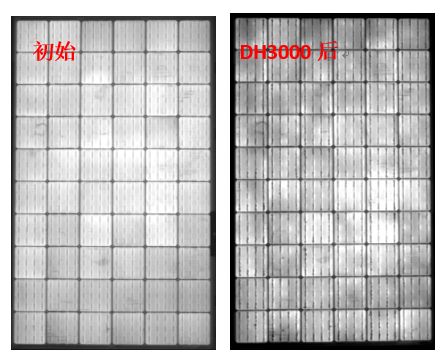

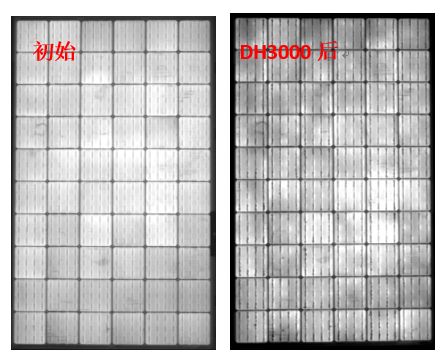

我们对不同透水率背板的组件进行了高温高湿测试。表1是背板透水率值。透水率1.34g/㎡.day的背板是高阻水的背板,也是目前背板中透水率较小的,市面上未大量使用。透水率2.34g/㎡.day的背板是目前背板中透水率较高的背板,也是目前在广泛使用的。图8是高温高湿后的测试后功率衰减情况。3000小时的高温高湿后,背板透水率在2.34g/㎡.day的两块组件具有的功率衰减,图10的EL显示电池焊带开始出现严重发黑腐蚀的现象。背板透水率在1.34g/㎡.day的两块组件功率衰减其次,图9的EL显示电池焊带开始出现轻微的发黑腐蚀现象。有意思的是完全曝露在水汽中没有背板的组件和透水率为0g/㎡.day的双玻组件及含铝背板组件功率衰减相当,均小于5%。图11是无背板组件的EL图,其中为了粘接接线盒,下排电池覆盖了背板,被背板覆盖的区域的EL显示电池焊带附件出现轻微的发黑腐蚀,而没有背板的区域,电池没有异常。

图8 不同背板透水率的组件高温高湿环境下功率衰减情况

表1 组件背板透水率信息

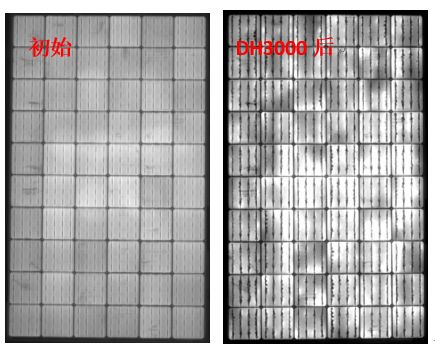

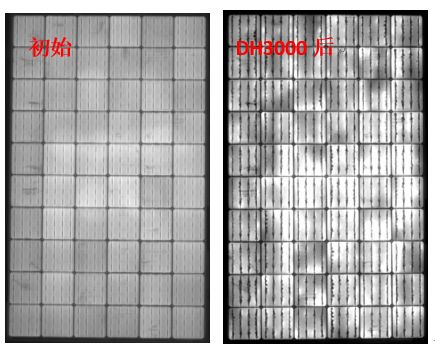

图9 DH3000前后Sample 5(背板透水率1.34g/㎡.day)的EL图

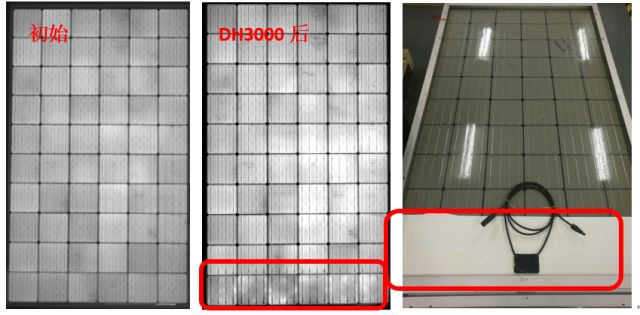

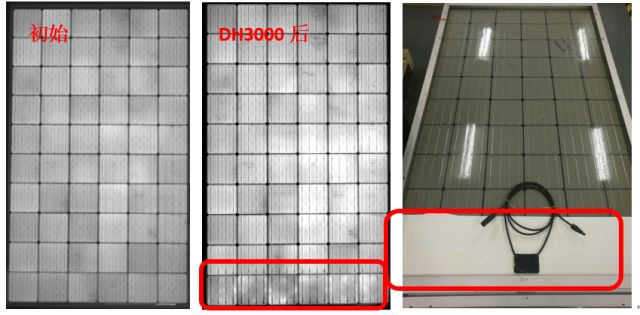

图10 DH3000前后Sample 8(背板透水率2.34g/㎡.day)的EL图

图11

DH3000前后Sample 9(无背板组件)的EL图

综上所述,我们可以得出以下结论:

a)0水透的组件(含量背板,双玻),由于没有水汽的侵入,因而EVA不会水解产生醋酸,也不会存在腐蚀电池的现象,可以保证高温高湿环境下组件的长期可靠性;

b)完全透水的背板,虽然EVA会水解产生醋酸,但是醋酸也全部释放出去,因而也不会腐蚀电池,同样也不会导致高温高湿环境下的功率衰减。但是背板是起绝缘作用的,没有背板的组件绝缘会存在问题;

c)高分子材料的背板,在没有阻水层存在的情况下,或多或少都会有水汽渗透,EVA水解不可避免,相对低水率的背板可以延缓但不能阻止高温高湿环境下组件的失效。

d)含铝的背板虽然可以做到0水透,但是成本较高,加工也较复杂。可以开发一款背板即能透水又能透醋酸,这样可以让酸性气体及时的排出进而阻止高温高湿环境下组件的失效。

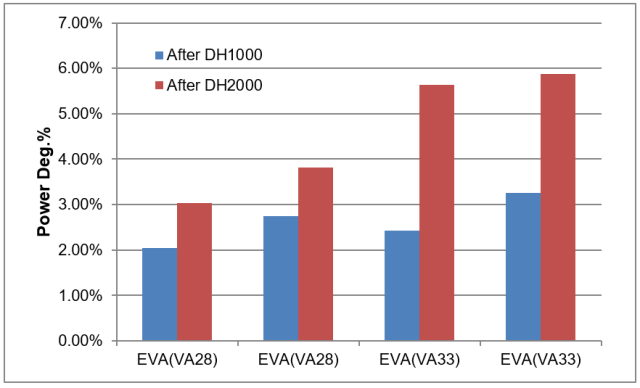

2.2高温高湿环境下EVA的VA含量对组件可靠性的影响

早期EVA的VA含量以VA33为主,为了改善EVA产线的裁切、环境温度较高情况下发粘以及PID和蜗牛纹现象,14年开始行业内EVA的VA含量以VA28为主,那么VA含量对组件高温高湿环境下会有什么样的影响呢?

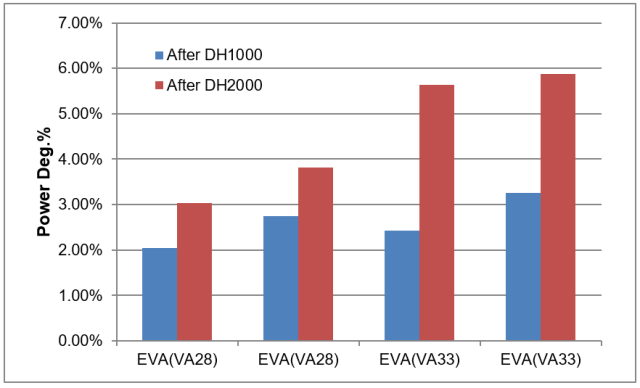

图12是采用同一家EVA厂家生产的不同含量的EVA搭配同样的背板和电池做出的组件进行高湿高湿测试的结果。可以看出,VA33含量的EVA在2000小时的测试后,组件功率衰减明显高于VA28含量的EVA。图13的EL显示,电池焊带附件明显开始发黑腐蚀。

图12 组件采用不同VA含量的EVA封装后高温高湿下的功率衰减

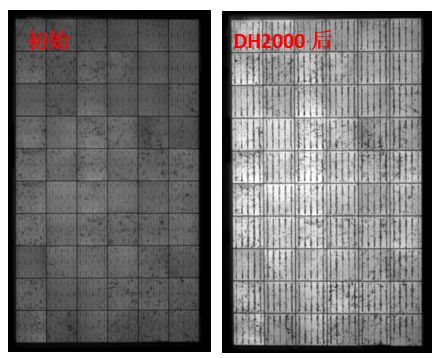

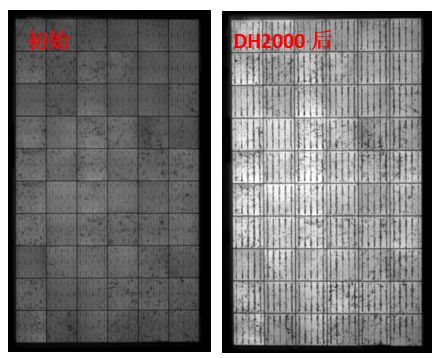

图13 组件采用VA33含量EVA封装后,DH2000前后的EL图

由此可见,VA含量的高低对组件在高温高湿环境下的可靠性也有较大的影响。在高温高湿地区,应选用VA含量较低的EVA封装。

结论

综上所述,在沿海或是热带高湿环境下,对于封装材料的选型有以下几个方案:

a)采用0水透的背板(含铝背板,双玻)可以有效的防止高湿环境下组件的失效;

b)采用较低水透的背板,搭配低VA含量的EVA,可以延缓组件在高湿环境下的衰减;

c)需要开发新型背板,能透水同时也能使得醋酸及时释放,同样可以有效的防止高湿环境下组件的失效。

d)双85测试可以有效的评估组件能否在高湿环境下运行25年。