技术贴|混合合金焊点的可靠性试验和评估

作者:

范 陶朱公

编辑:

瑞凯仪器

来源:

可靠性杂坛

发布日期: 2019.12.21

一、试验样品

某公司组织的试验中使用了以下两个高密度组装测试板。

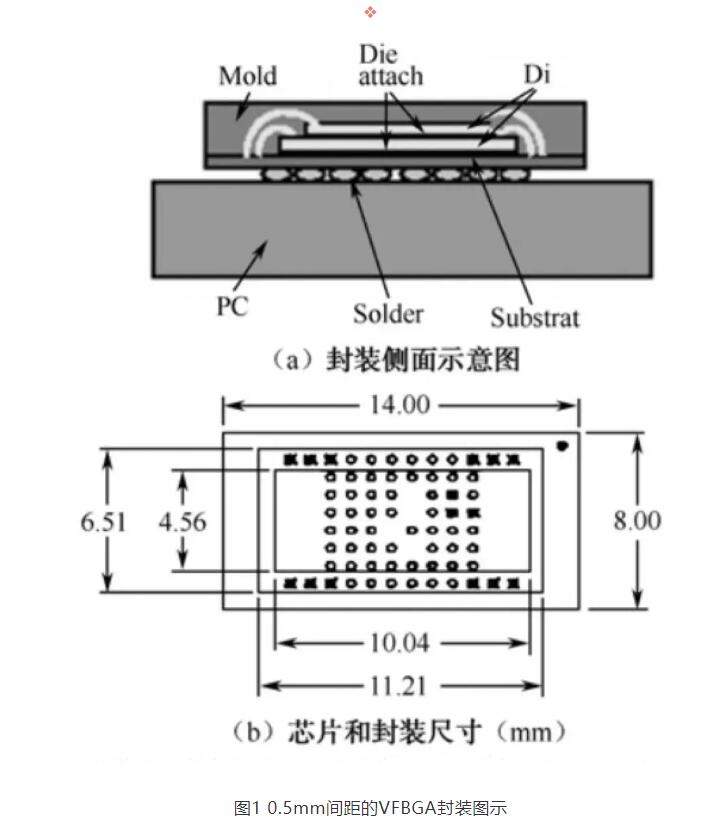

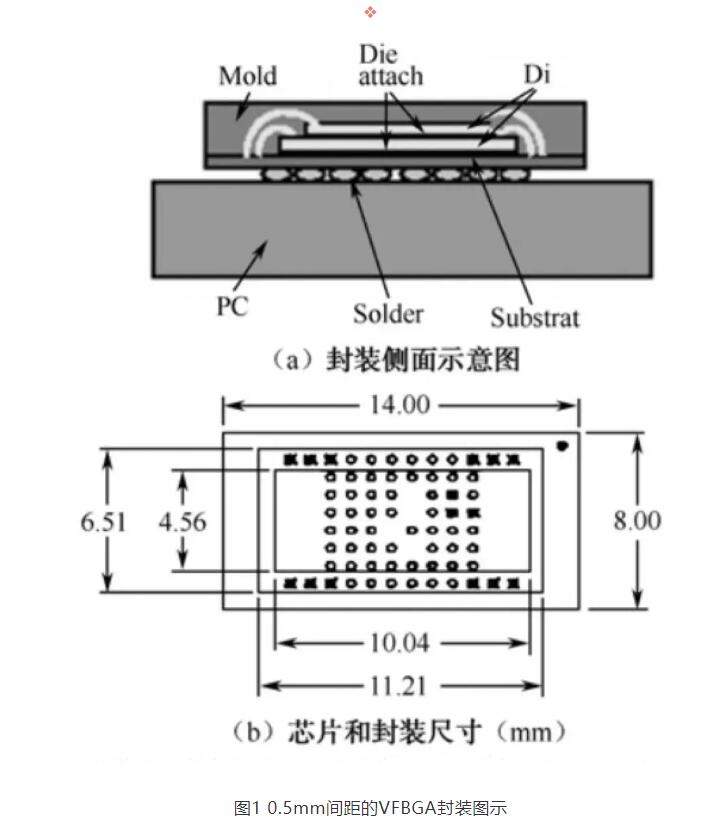

(1)VFBGA封装。VFBGA封装如图1所示。硅芯片通过绑定连接到极薄的基板上。试验所用的VFBGA,总封装高度是1.0mm,间距0.5mm,植球之前量得的锡球直径是0.3mm。

图1 0.5mm间距的VFBGA封装图示

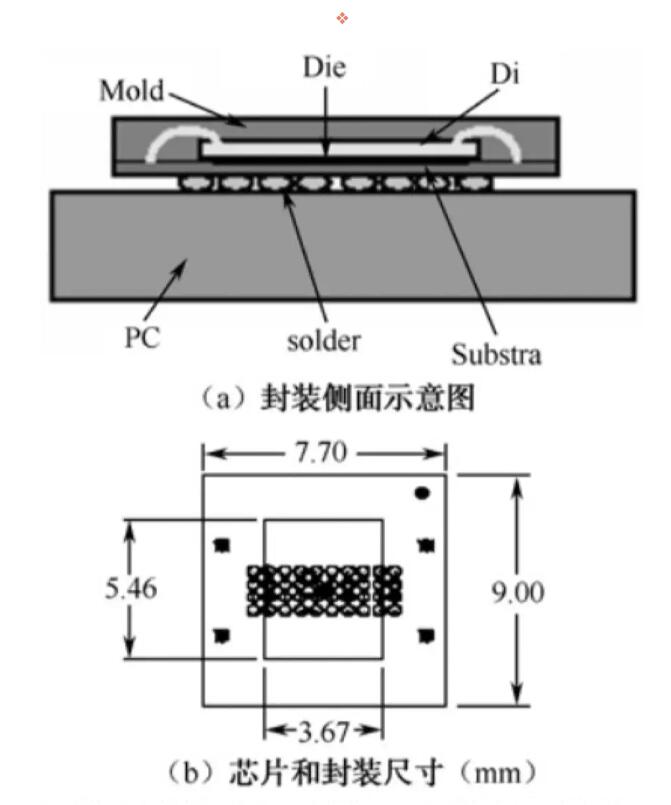

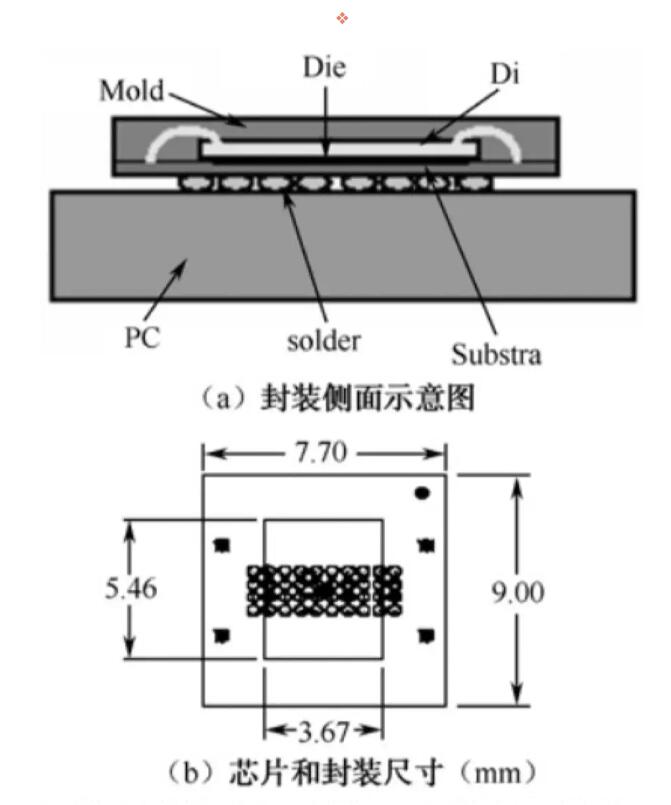

(2)SCSP封装。SCSP封装如图2所示,是一个塑模BGA封装,可以装入两个或更多的CSP芯片。这种堆叠式封装的总封装高度是1.4mm,间距0.8mm,植球之前量得的锡球直径为0.4mm。

图2 0.8mm间距的SCSP

这项评估使用的PCB板材是6层(1+4+1,中间4层,表面2层)FR4,在树脂覆铜表面制作微孔。PCB总厚度为0.8~1.0mm。在这项研究中,使用了两种表面涂层,即ENIG Ni/Au和Entec®Plus OSP。每块板上有10个元件单元。1~5单元的印制板表面安装焊盘100%的都带过孔,6~10单元是无过孔表面安装焊盘。封装侧的焊盘覆有电解镍和沉金,焊盘之间用阻焊膜图形隔开。

二、组装工艺和实验设计(DOE)

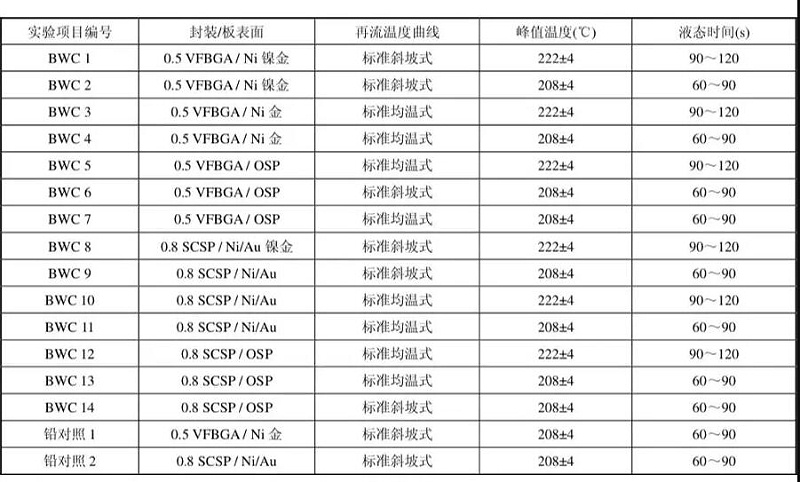

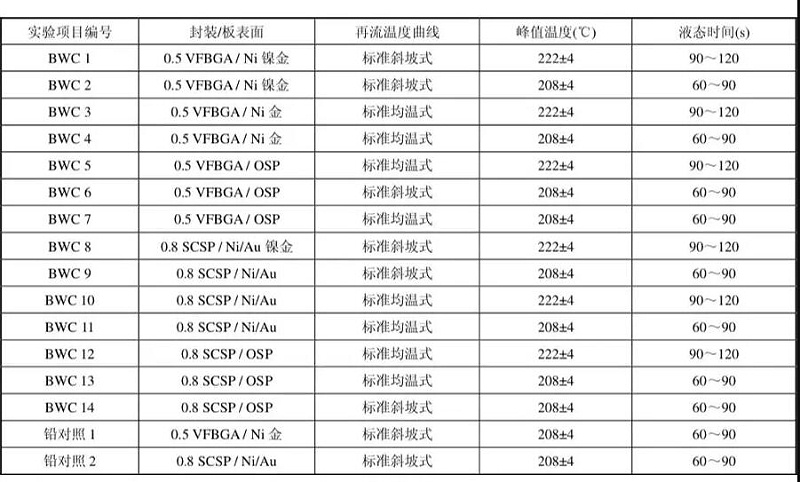

实验板通过表面安装技术将封装连接在基板上。所有组装好的板子都在X-射线检测设备上进行开路和短路测试。在板子发回Intel之前,对每个元件进行了电气连通测试,对失效元件作了记号。表1所示是为VFBGA和SCSP元件建立的实验设计矩阵(仅列出向后兼容类型)。

表1 实验DOE

注:BWC表示逆向兼容性(钎料球为SAC的BGA,用SnPb焊膏连接的封装);

FWC表示正向兼容性(钎料球为SnPb的BGA,用SAC焊膏连接的封装);

铅对照表示封装是SnPb钎料球的BGA,用SnPb焊膏连接。

在这个实验设计矩阵中,之所以选择如表所列的测试基准,其原因叙述如下。

(1)板面处理:研究中考察了两种表面处理:

●ENIG Ni/Au;

●Entec®Plus OSP。

(2)焊点合金组分:

●BGA钎料球是无铅钎料(SAC405),焊膏中合金成分为SnPb;

●对照组采用OSP芯片封装侧的焊盘合金是电解镀镍和闪金。

(3)再流温度:研究中比照了两种曲线,即

●保温型曲线:起始阶段温度升到一个预定值,然后在这个温度下保持一段时间,以蒸发掉焊膏中的挥发性成分,同时使板上的横向温度达到均衡。均温段之后,温度继续上升到钎料熔化段。用于典型的锡-铅板组装。

●斜坡式曲线:完全没有上述的均温段。当要求再流炉提供较高的产能时采用这种曲线。

(4)峰值温度:实验中分别采用了两个不同的峰值温度。

●峰值温度为208℃,再流时芯片SAC钎料球(熔点为217℃)不会完全熔化或坍塌。

●峰值温度为(222+4)℃,再流时芯片SAC钎料球会熔化或坍塌。

(5)液相时间(TAL):设计了两个不同的TAL(183℃以上)值。

●较短的TAL是60~90s,有利于提高再流炉产能,但由于熔化时间短,可能不利于钎料成分达到完全均质。

●较长的TAL是90~120s,能提供充足的时间,使钎料球内的钎料成分达到完全均质,以避免产生元素偏析。

三、试验项目

1

跌落试验

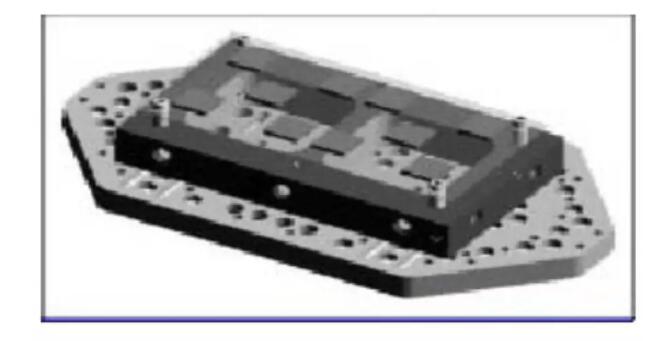

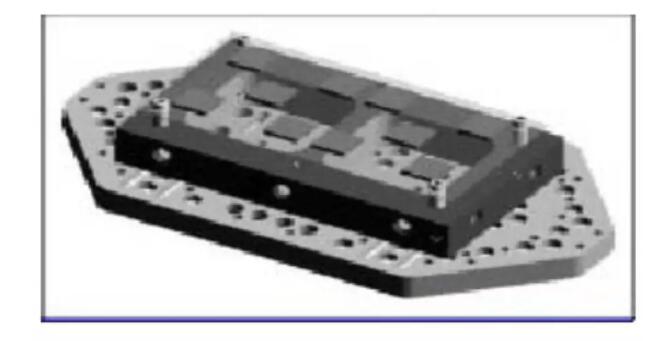

(1)试验条件。落体试验对象是板级,而非系统级,试验采用0.43kg的金属载体,从1.5m的高度落到橡胶平台上,PCB只在4个角上用螺钉进行固定。测试时落体采用板面朝下这一严格的情况进行。试验次数达到50次以上,直到失效。落体测试装置如图3所示。为了得出每种工艺条件下的平均失效时间,对测试结果作了统计分析计算。

图3 落体测试装置

(2)试验结论。SCSP和VFBGA封装的落体失效统计分析结果,对所有项目的平均落体失效都与对照组(SnPb钎料球的BGA用SnPb焊膏连接在OSP板上)进行了比较。

●SCSP封装情况下,所有OSP板上的组件的平均落体失效率都比对照组高,而在ENIG Ni/Au板上的焊点则要比对照组低得多。

●VFBGA封装情况下,所有ENIG Ni/Au板上的焊点(SAC钎料球用SnPb焊膏焊接)都比对照组稍差,仅有一项差一点达到目标,此项实验的工艺条件是208℃峰值温度,TAL为60~90s的均温式曲线。其他多数OSP板上的VFBGA组件都比对照组好,但有一项稍差,工艺条件是208℃峰值温度,TAL为60~90s的斜坡式曲线。

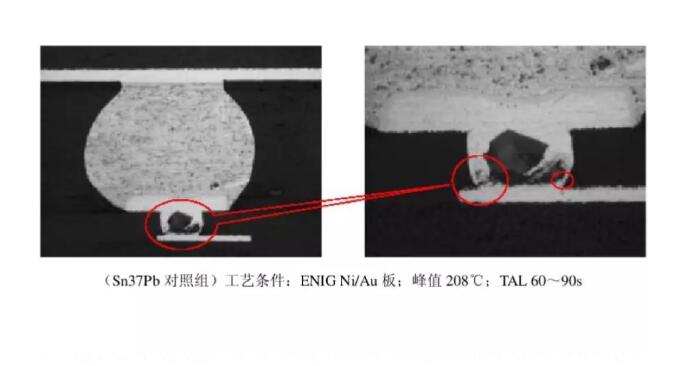

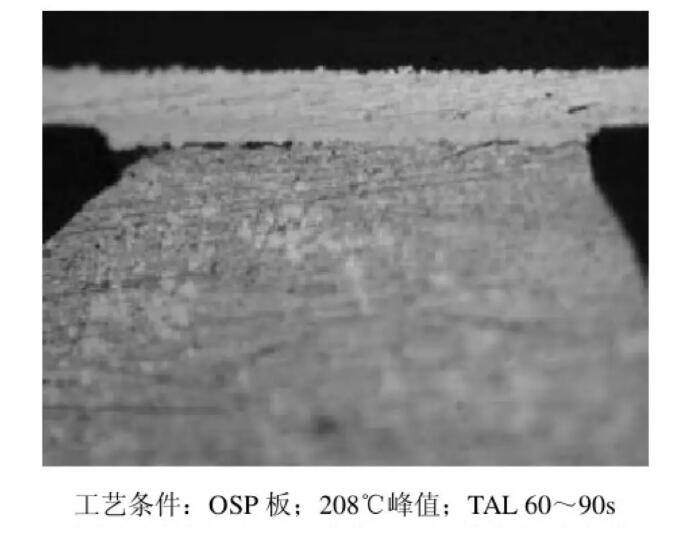

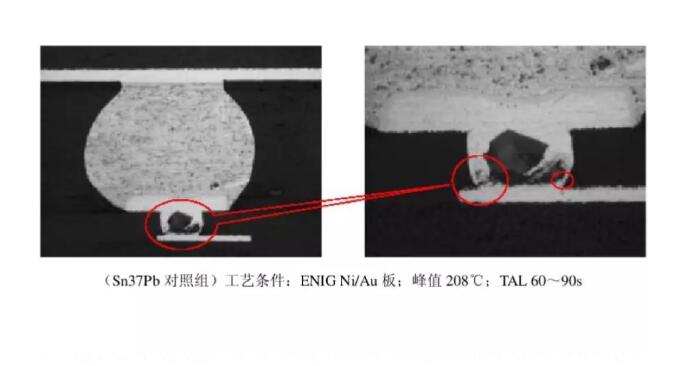

●斜坡式曲线、较低的峰值温度和较短的液相时间(30~60s)将导致所评估的两种封装的焊点不可接受。图4展示的是一个缺陷焊点的剖面。涂上去的焊膏已经再流,但没有熔合形成一个连续的焊接点。

图4 峰值温度208℃/TAL 60~90s斜坡曲线形成的焊点

2 温度循环试验

温度循环试验仿效产品在实际使用过程中,作用于封装和互连的热机械应力进行。温度循环采用-40~125℃,30min为一个周期,高低温转换时间不到2min。每隔250个周期检测一次温度,记录室温和低温读数。

根据试验结果得出的失效数据作出威布尔分布。测试持续时间为典型的1500~2 000个周期。测试目标是在800个周期内,威布尔分布置信度95%的前提下,失效率小于5%。

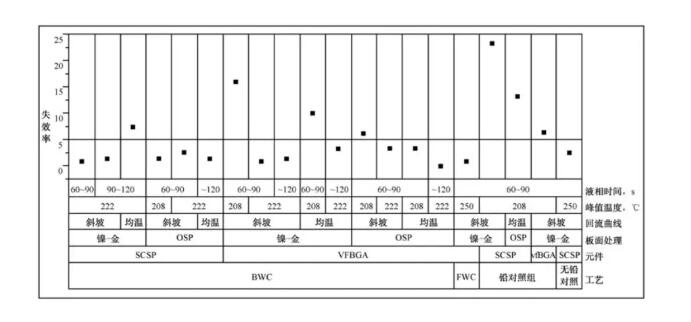

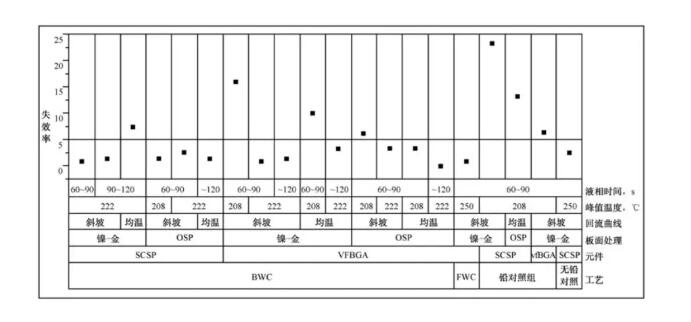

图5 各种工艺条件下SCSP和VFBGA封装在800次温度循环周期(-40~125℃,30min循环一次)的失效率(累积失效百分比)

图5显示了威布尔分布图(95%置信度)在800个周期时的总失效率。

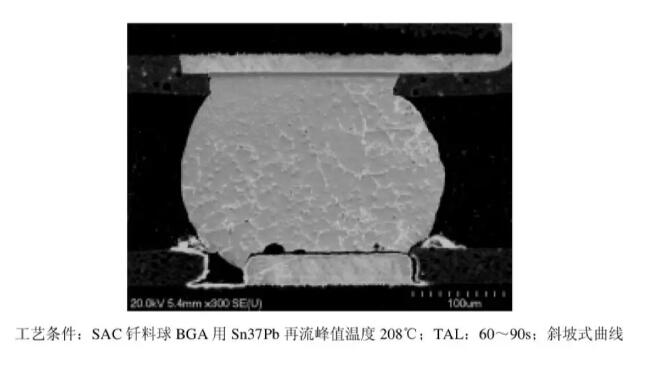

SCSP和VFBGA封装对照组的失效率都没有达到800周期小于5%的目标。而SCSP封装的SAC钎料球用SnPb焊膏在OSP板上的焊点,在DOE中所有工艺条件下都达到了目标。VFBGA组件也仅有一项实验离目标稍差一点,那个焊点是在208℃峰值温度,TAL为60~90s的斜坡式曲线下完成的。在ENIG Ni/Au板上,焊点随工艺条件的变化没有显示确定的趋势。与SCSP封装相比,VFBGA封装的总失效率较高,尤其是在208℃峰值温度,TAL为60~90s的斜坡式曲线下。

四、失效模式

主要存在以下3种失效模式:

(1)图6所示的钎料与板面之间产生彻底的界面分离。这种失效产生在Ni-Sn化合层与Ni镀层之间。

图6 0.8mm SCSP封装所产生的整齐分离(SAC钎料球的BGA用Sn37Pb焊接)

(2)图7所示的这个失效位于焊点封装侧靠近金属化合物界面的地方,裂缝始于钎料,并向金属化合物界面延伸,或止于钎料但非常靠近金属化合物界面。

图7 0.5mmVFBGA封装界面所产生的钎料裂缝(无铅BGA钎料球用Sn37Pb焊接)

(3)过孔裂缝发生在早期失效单元中。早期失效的过孔裂缝由于镀覆不均匀所致。裂缝起于过孔底部,这里的镀覆较薄。图8显示了一个过孔裂缝的例子。

图8 0.8mm SCSP封装所产生的过孔缺陷(这个失效是在第500次循环读数时检测到的)

五、失效机理

1.黑色焊盘

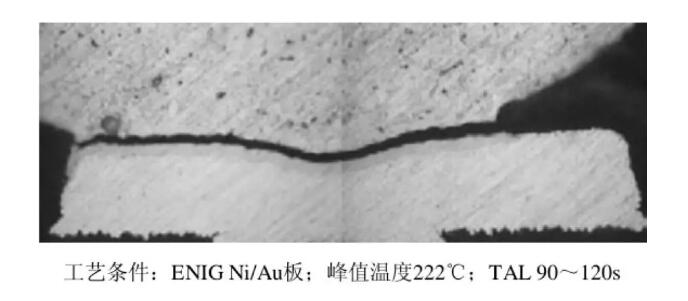

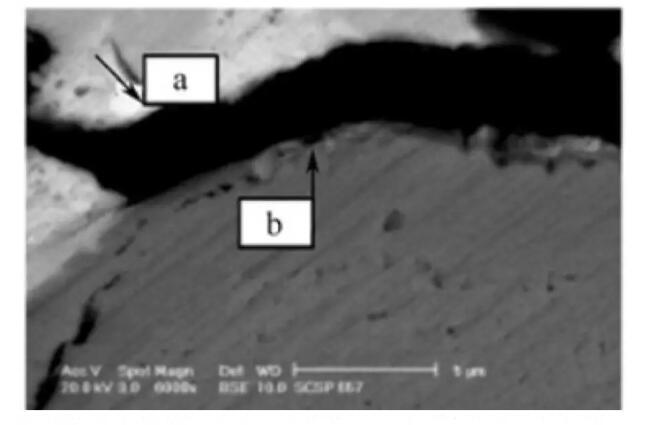

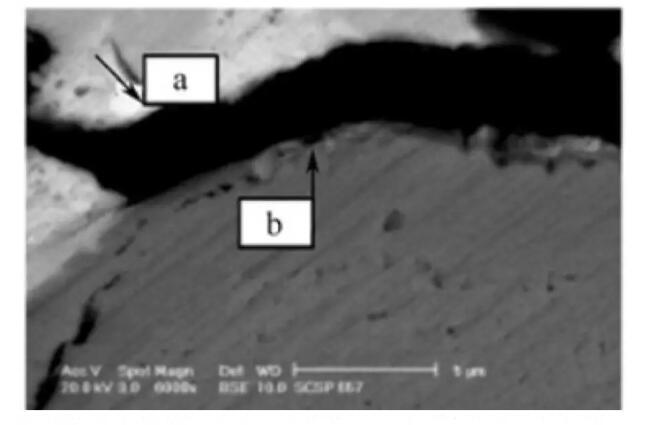

根据跌落试验早期失效结果分析,说明这些失效或者是由于过孔裂缝,或者是由于钎料与PCB之间彻底的界面分离所致。进一步考察钎料与PCB之间整齐的界面分离情况,后发现,产生这种失效模式的单元都是ENIG Ni/Au板。这种早期失效在跌落试验中表现得比在温度循环试验中更突出。这种失效被确定为所谓的“黑焊盘”缺陷。在裂缝界面检测到磷含量较高,裂缝呈渣化,如图9所示。

图9 ENIG Ni/Au板上失效焊点的黑焊盘断面失效发生在Ni-Sn合金层与Ni层的界面之间

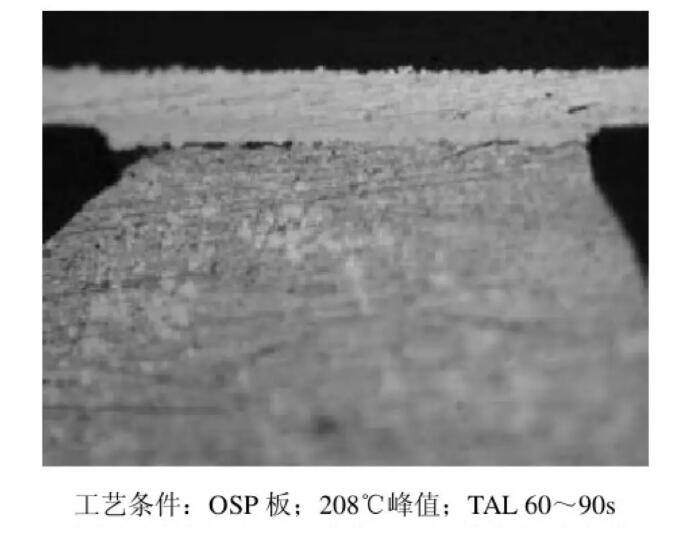

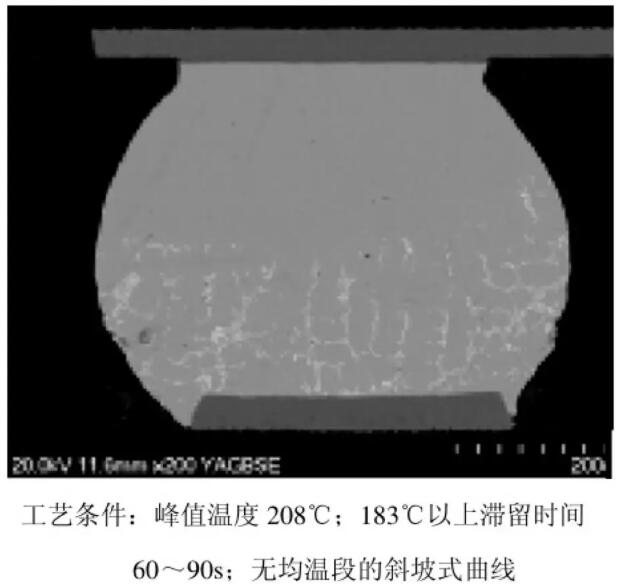

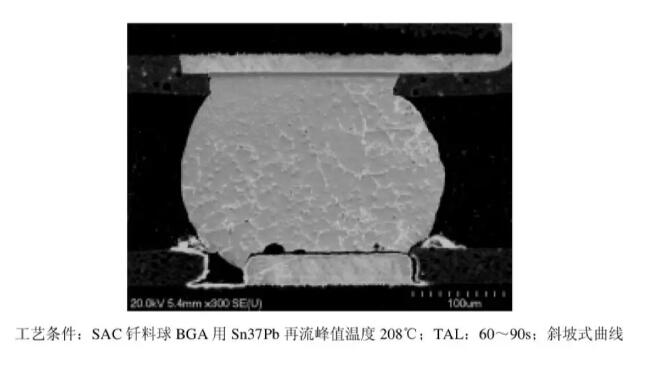

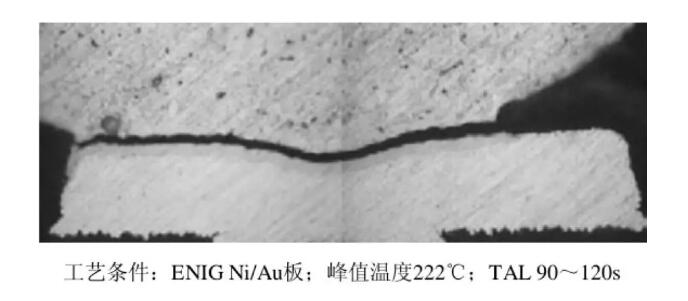

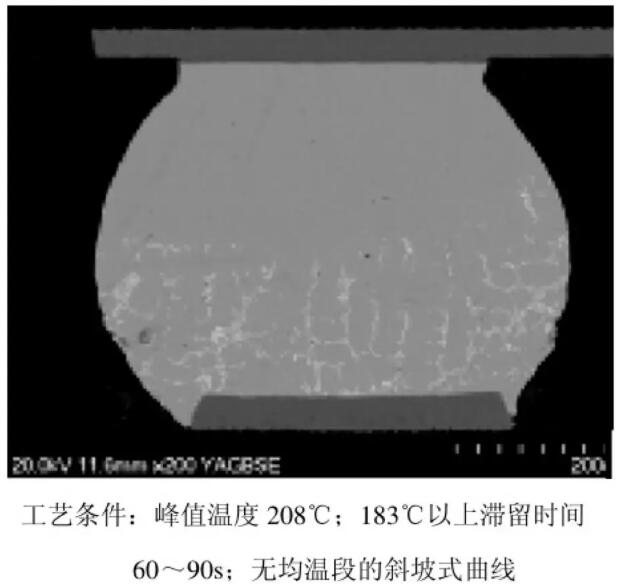

2钎料球钎料未完全熔合

在温度循环试验中,大多数早期失效发生在峰值温度为208℃,183℃以上持续时间为60~90s,斜坡式曲线的工艺条件下。这类失效在 ENIG Ni/Au板上表现得更突出。断面分析表明,焊点在BGA的SAC钎料球(SAC405)与Sn37Pb钎料之间没有完全熔合,如图10所示。

图10 不完全熔合

3.阻焊膜错位

在连接界面,Sn37Pb钎料内的Pb产生晶界扩散。在表面处理采用OSP的情况下,对于温度循环试验和跌落试验观察到的早期失效,Pb的偏析似乎不是主要原因。图11所示是一个0.5mm间距的VFBGA封装经过8次跌落试验后得出的失效断面图。BGA钎料球组分是SAC,用Sn37Pb焊膏连接,峰值温度为208℃,183℃以上的滞留时间是60~90s,采用斜坡式曲线,板面涂层为OSP。失效位于PCB侧的Cu-Sn合金层。在焊盘和钎料两侧,都检测到了Cu6Sn5。

在温度循环试验中,早期失效发生在封装侧。多半可能是由于阻焊膜定位问题和钎料球偏离有关。

图11 阻焊膜错位,0.5mm间距的VFBGA封装OSP板,8次落体试验失效

4.焊膏印刷量偏少

0.5mm间距VFBGA封装的组件失效率高于0.8mm SCSP封装的组件。可能的原因是VFBGA组件的焊膏印刷量较少(4mil厚的模板),以及快速而低温的再流曲线,使得钎料自对位的时间和力度有限。

ENIG Ni/Au板上的失效,是焊点与板面之间产生整齐的分离。不过在250℃峰值再流的ENIG Ni/Au板上完全无铅的焊点,以及Sn37Pb钎料球的BGA用SAC焊膏焊接的焊点,早期失效率却很低。

六、结论

此项研究考察了常规SMT组装成品率。

(1)0.5mm间距的VFBGA和0.8mm间距的SCSP的无铅封装,在Intel推荐的再流曲线用Sn37Pb焊膏组装,OSP板面和ENIG Ni/Au板面的成品率都在99.2%以上。

(2)研究数据表明OSP板上SAC钎料球用Sn37Pb焊膏在特定工艺条件下可以满足板级可靠性目标。这些条件归纳为一点,即BGA的SAC钎料球要与Sn37Pb焊膏完全熔合。这里的目标定义为:温度循环800次静态失效率小于5%时,平均失效等于或好于Sn37Pb对照组。

(3)ENIG Ni/Au和其他板面上的“黑焊盘”缺陷影响了实验数据。当板子本身存在缺陷时,SAC钎料球BGA和SnPb焊膏组件在机械冲击负载下的失效风险很高。

文章出自:可靠性杂坛