针对铝薄膜进行了

快速冷热循环试验。模拟焦耳热变化并研究影响机理。试验结果表明。对比于恒温加热。焦耳热循环变化会导致应力迁移速率持续变化。对铝薄膜表面形成变应力冲击。同时加剧表面 疲劳微裂纹的形成与扩展。终使表面小丘数量和体积显著增加。致使集成电路失效概率大幅提高。

集成电路中重复的 ON/OFF操作会导致焦耳热发生快速循环变化。从而影响铝薄膜的结构。集成电路和微机电系统 (MEMS)在现代机械电子工业中发挥着越来越重要的作用。其中金属薄膜材 料是不可替代的组成部分。Al和Cu薄膜因其特殊的物理和化学性质被广泛地应用于集成电路中。由 于Cu薄膜制造成本较高、工艺较复杂。而 Al薄膜加工工艺成熟、制造成本低。因此多年以来Al薄膜一直被用作重要的组成材料。由于集成电路通常处于微纳米尺度。产生的电流密度大。因此不能忽视通电产生的焦耳热影响。当电路经受重复的ON/OFF操作时。焦耳热会发生快速循环变化。

导致Al薄膜结构发生变化。产生空穴( void)和小丘( h illock)。使电路出现断路或短路等失效现 象。因此。研究快速冷热循环变化对 Al薄膜的影响是十分必要的。Geiss等使用交流电源对电路通 电来研究焦耳热循环变化对于 Al-1wt%Si导线的影响。但是该试验中无法避免电迁移现象对于 Al膜的影响。同时也未针对高纯度Al膜试样进行试验。 Ri等分析了温度循环变化对于铝膜的影响。 但是试验设备复杂、价格较高。而且试样中铝膜厚度达到了5μm。无法准确模拟集成电路中的铝膜结构。

为避免电迁移现象对于焦耳热影响机理的干涉。本论文设计了一种新型快速冷热循环装置。实现了对高纯度铝膜的快速加热和冷却。并通过对比恒温加热下相同结构铝膜的变化。分析了快速冷热循环的影响机理。

1、试样制备与试验方法

半导体薄膜温度的快速变化需要通过环境温度的快速变化来实现。因此。

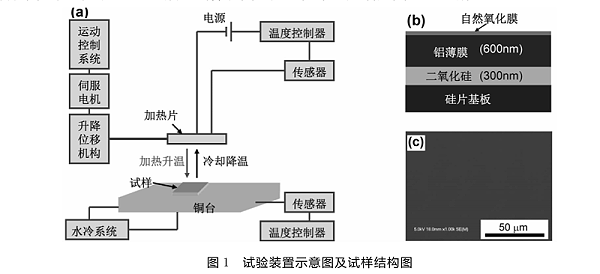

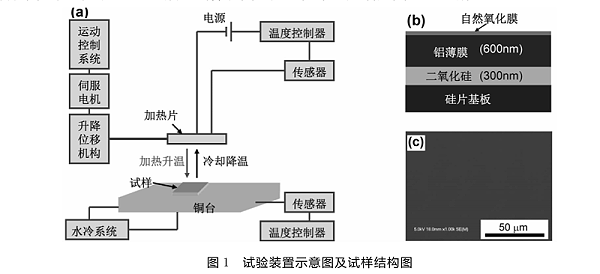

快速冷热循环试验箱利用陶瓷加热片提供高温。并将陶瓷加热片固定于升降位移机构中。铝膜的加热和冷却是通过伺服电机控制加热片上下循环移动而实现的。试验中使用2英寸硅片。将硅片切割为10mm×10mm 小块并放置于铜台上。设计水冷系统是为了保证铜台表面温度在非加热状态时能快速冷却至室温。并通过温度控制系统 以实时监控陶瓷加热片和铜台温度。由于硅片和铝膜具有良好的导热性。因此。在试验中。当陶瓷加

热片靠近硅片进行加热时。近似认为硅片中铝膜温度与铜台监测温度相同;而当加热片远离硅片进行 冷却时。铝膜将快速降至室温。快速冷热循环测试系统示意图如图1 ( a)所示。包括升降位移机构、 运动控制系统和水冷系统等。

试验所需试样A横截面结构如图1( b)所示。由 Al2O3/Al/SiO2/S i组成。试样制作过程如下: 首先在2英寸硅片表面通过高温氧化制备一层300nm厚的SiO2 膜。然后使用真空蒸镀法在SiO2表面沉积一层600nm厚的Al膜。Al靶材纯度为99。99%。沉积结束后。将试样 A 从真空腔中取出。Al膜表面立刻会生成Al2O3膜。试样表面在加热前平整光洁如图1( c)所示。

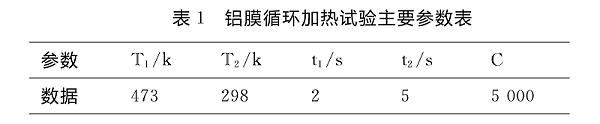

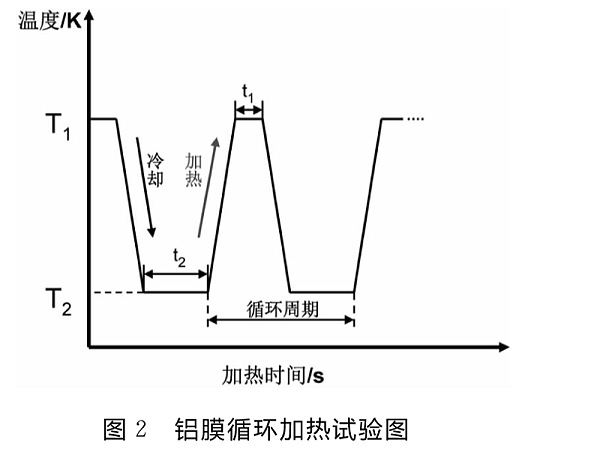

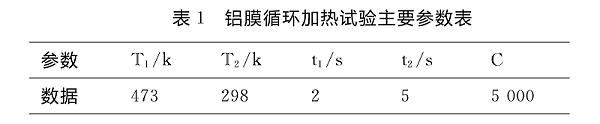

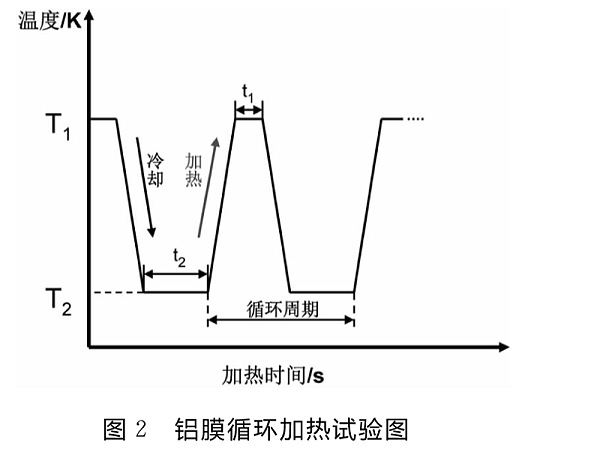

铝膜循环加热试验的主要参数见表1。其中T1表示铝膜加热后达到的温度。为473K。T2表示铝膜冷却时的温度。为室温298K。t1表示加热片靠近硅片时的加热持续时间。t2表示加热片远离硅片后的冷却持续时间。C表示循环次数。如图2所示。试验中采用5000次冷热循环。单次循环内陶瓷加热片加热硅片时间设定为2s。因此总加热时间为10000S。

为对比恒温持续加热对试样的影响。本文使用相同结构的试样。命名为试样 B。放置于恒温加热炉中。加热温度设为473K。加热时间同样为10000s。

2、试验结果及分析

试验结束经扫描电子显微镜观察发现:经过快速冷热循环试验后的试样 A 表面如图3 (a)所示。有大量的小丘出现。而经过恒温持续加热试验后的试样B表面如图3 ( b)所示。只有少量的小丘出现。说明在加热温度 和时间相同的条件下。快速冷热循环对于试样的破坏性更大。

试样中Al和SiO2膜的热膨胀系数相差较大(CAl=2。5×10 7/K。CSiO2=0。5×10 6/K)。因此在加 热过程中。Al膜和SiO2膜的热膨胀能力不同。Al膜沿厚度方向的膨胀受到底层SiO2膜的限制。导

致了压应力( Compressive stress)的产生。压应力在沿铝膜厚度方向上形成应力梯度。驱动铝膜中 的铝原子沿晶界迁移。并积聚于铝膜与表层氧化膜之间。形成应力迁移现象。铝原子的应力迁移能力 随加热温度的增大而增强。试样 A和B中加热温度达到473K。保证了 Al原子具有足够的应力迁移 能力。当积聚铝原子数量达到一定程度时。铝原子会突破表层 Al 2O3 膜的限制。从而形成了小丘。

试样 A和B的加热温度和总加热时间相同。但由于试样

A在多次冷热循环过程中。压应力出现 循环变化。导致应力梯度出现相应变化。试样 A 中迁移的铝原子数量和速率也随之发生持续变化。 因此将产生原子积聚形成的变应力。Saka和Lu等报道了Cu和 Al的氧化膜存在易损伤点。金属原 子应力迁移并积聚后。会从易损伤点析出并生成小丘。试样 A 中表层 Al2O3 膜同样存在易损伤 点。而且受变应力影响出现疲劳损伤。导致易损伤点扩展并成为裂纹。终使试样表面原子析出点的 数量和大小都显著增加。试样B在恒温加热过程中。Al原子应力迁移的速率稳定。当积聚原子从试 样表面按照一定速率析出。形成原子积聚析出动态平衡过程。此时试样B的表层氧化膜承受静应力

而不是变应力。氧化膜的易损伤点没有扩展。因此。表面由铝原子析出形成的小丘数量和大小均小于 试样 A。

3、结语

本文对比分析了恒温加热和快速冷热循环对于铝薄膜的影响。在加热温度和总时间相等的情况下。快速冷热循环会导致铝膜表面出现更多的小丘。研究发现。小丘来源于铝原子的应力迁移和积聚。快速冷热循环使铝膜内应力梯度持续发生变化。对表层氧化膜会造成更严重的疲劳损伤。本文的研究结果可应用于延长半导体器件寿命和遏制应力迁移导致的集成电路失效。