引言

在产品可靠性测试中,环境试验是关键一环其中,

高低温冲击试验通过检测样品在温度反复骤变条件下的适应性,对样品在特定环境下的性能行为做出分析。并对由热胀冷缩而引起的物理或化学伤害做出评估。该试验广泛应用于国防 航天电子电工产品汽车塑料橡胶仪器仪表等行业的产品检测随着科学技术的发展。目前,

高低温冲击试验箱(亦称冷热冲击试验箱)是进行产品高低温冲击试验的主要设备在对高低温冲击试验箱的检测工作中,通常只检测高温区试验箱和低温区试验箱的点温度温度均匀性和温度波动性等项目。却较少关注对其温度骤变能力(一般可以用温度变换时间表示)的检测。

目前,在我国欧盟以及美国的各类现行标准(包括ISO、IEC等相关标准)中,都对高低温冲击试验箱的温度骤变能力提出了相应要求;忽略该参数的检测可能造成产品质量问题、企业评审不合格等不良后果。

基于该参数的重要意义,本文首先介绍高低温冲击试验并分析温度转换时间在各标准中的要求。进而提出一种有效可靠的温度变换时间检测方法,以减少传统人工计时方法的误差。本文后对该方法进行了实验验证

1、高低温冲击试验

高低温冲击试验(Thermal Shock Test) 是通过将样品反复暴露于连续快速变化的高温和低温环境中,从而测试样品在环境温度突变条件下的耐受程度和适应性试验设备一般可以选择采用两个独立的试验箱,或一个温度能够快速变化的试验箱或一个带有两个腔室的试验箱。试验区域的温度骤变可以通过利用机械方法将测试架快速地在高温和低温区域移动.或在保持测试架静止的情况下通过闸门开闭实现冷热空气的交替来实现。温度传导介质可以是空气,也可以是某些特定液体。本文只针对采用空气介质的高低温冲击试验进行讨论。

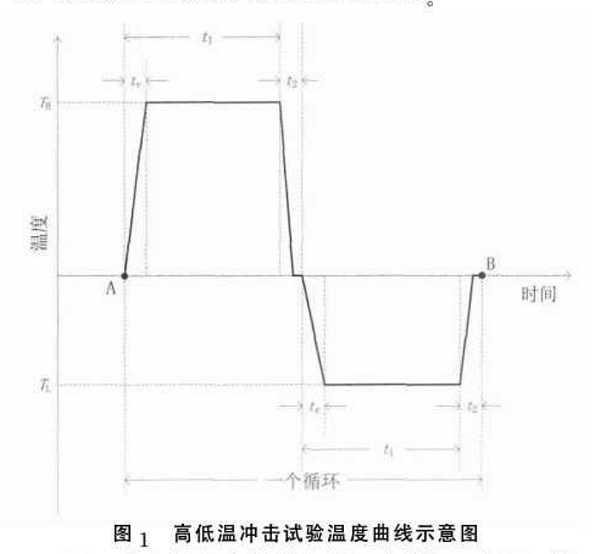

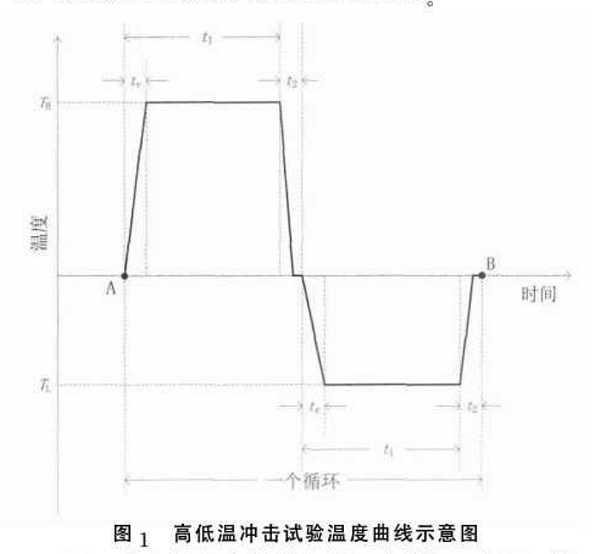

图1为高低温冲击试验的温度曲线示意图。其中:T1为低温段温度;TH为高温段温度;t1为暴露持续时间;tr为试验箱(室)温度恢复时间;t为转换时间;A为试验循环起始点;B为试验循环终止点。

在箱体预热完毕且箱内温度稳定的状态下,样品首先被暴露在高温TH中,并保持规定时间t1。接下来,在规定时间内将样品转移并暴露在低温TL中,并同样保持规定时间t1。。 后,在规定时间内将样品转移到高温TH中,形成一个试验循环。

2、温度变换时间概述

通常情况下.转换时间{即图1所示t2、试验箱(室)温度恢复时间即图1所示和温度变换时间是评估高低温冲击试验箱温度骤变能力的重要依据。

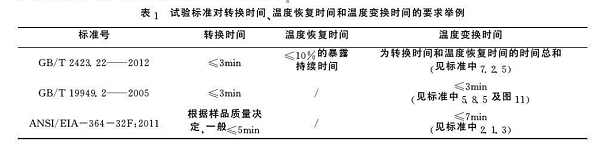

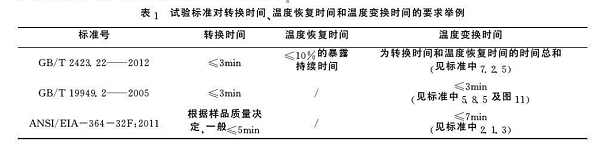

在国内外针对不同产品的高低温冲击试验标准(诸如GB/T 2423 22-2012《环境试验第2部分试验方法试验N:温度变化》、GB/T 19949.2-2005《道路车辆安全气囊部件第2部分安全气囊模块试验》和ANSI/ EIA- 364-32F:2011《Thermal ShockTest Procedure For Electrical Connectors And Sock-ets》中,都对这些参数进行了定义。表1例举了上述3个标准中的相关要求。

转换时间应包括试验样品从一个试验箱取出的时间放入第2个试验箱的时间以及在实验场所环境温度下停留的时间。

温度恢复时间指试验箱(室)在规定的温度下达到稳定状态后,箱体内温度从置入负载到恢复至原稳定状态所需要的时间。

温度变换时间指箱体中温度从高(低温稳定状态变换至低(高)温稳定状态的时间总和,它包括转换时间和试验箱(室)的温度恢复时间,其模型为:

t△T=t2+tr

式中:t△T——温度变换时间;

T2——转换时间;

Tr——温度恢复时间。可由设备资料获得,也可根据相关标准计算

由此可见,转换时间或温度恢复时间过长,会直接导致温度变换时间过长,从而使样品所处环境的温度变化率过小,无法实现满足试验要求的温度骤变条件。

综上分析、为评估高低温冲击试验箱的温度骤变能力。有必要对转换时间和温度恢复时间进行检测然而由于环境设备在运行过程中是一个封闭系统。并且内部测试架的移动以及冷热空气交换都较为迅速,所以很难在运行过程中分别对这两个参数进行检测

为了解决这个问题,本文提出通过检测温度变换时间来评估高低温冲击试验箱的温度骤变能力,进而判断设备是否能满足试验标准要求

3、温度变换时间的检测

3.1 检测方法

参考JJF 1101---2003《环境试验设备温度、湿度校准规范》,标准器采用数据采集器,配合T型热电偶,对高低温冲击试验箱的温度变换时间进行检测,该检测过程可以与高低温冲击试验箱常规的温度检测或校准同步进行。

数据采集器通过通信接口,将测试数据存储在计算机内。温度传感器应安装在测试区域的框架上,热电偶通过箱体的电缆孔引出

对于试验区域可移动的环境设备,应注意预留合适长度的引线在试验区域内根据相关标准或者客户提出的试验要求,应放入合适的负载。

当高低温冲击试验箱按试验要求开始循环工作后,数据采集器会将试验区域的温度值记录在计算机中由于高低温转换时,试验区域的温度变化速率较快,且转换时间一般≤5min,所以,为了得到一条完整准确的温度曲线、考虑到传感器的响应时间,数据采集器的小采样间隔时间建议设置为5~20s。数据采集器的采样间隔时间可以溯源到高一级时间基(

标)准。

对于一个完整的温度循环.在温度波动度小于预设温度的允许误差后,对于降温过程以实测温度值低于TH-△TH下(式中TH为高温段温度,TH-△TH下为其下偏差的时刻为起始点,以实测温度值低于TL-△TH上(式中TL为低温段温度,△TH上为其上偏差)的时刻为终止点;对于升温过程以实测温度值大于TL-△TH上(式中式中TL为低温段温度,△TH上为其上偏差)的时刻为起始点,以实测温度值大于TH-△TH下(式中TH为高温段温度,TH-△TH下为其下偏差的时刻为终止点。根据这段时间计算机中记录的数据点个数和数据采集器的采样间隔时间,来计算温度变换时间t△T即:

t△T=m·tsample

式中:t△T——温度变换时间;

M——采样数据点的个数,

t sample——数据采集器的采样间隔时间

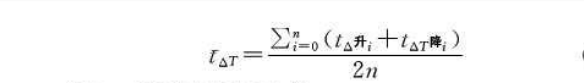

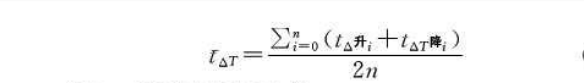

检测过程的试验循环数应根据相关标准确定,如没有明确规定。则建议至少运行5个循环对于第;次循环过程.可以得到一组升温温度变换时间t和降温温度变换时间t△升i(i=1.2.3.....)和降温温度变换时间t△降i(i= 1.2.3...)。后,以每次温度变换时间的计算结果平均值作为该设备温度变换时间的测量结果,即:

式中n为试验循环次数。

3.2 方法验证

以电子产品为例,参考GB/T 2423. 22-2012和ANSI/EIA-364- 32F: 2011中的试验要求,使用RIUKAI公司RK-TS2-100型高低温冲击试验箱作为被测环境设备。选择ANSI/EIA- 364-32F: 2011中的测试条件8作为测试要求,即:

高温段温度设置为105℃;温度允许范围为105~

108℃;

低温段温度设置为-40℃;温度允许范围为_45~-40℃;

根据模拟负载的质量、暴露持续时间设置为30min;

转换时间要求≤3min;温度变换时间要求≤7min。

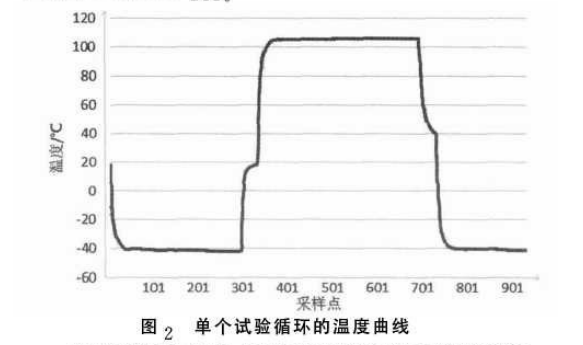

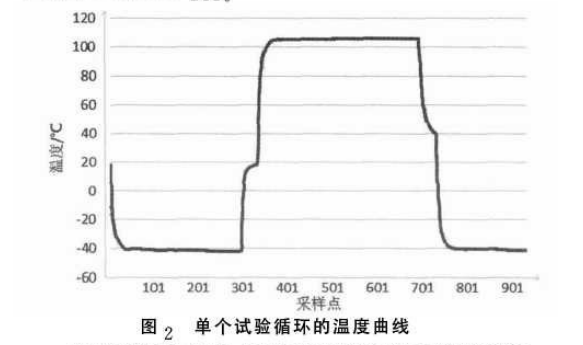

实验使用数据采集器记录箱体内温度的实测值,其采样间隔时间设置为5s。

图2为试验过程中单个循环的温度测试曲线,其形状符合理论曲线证明该检测方法是有效可行的。根据上文规定的温度允许范围.选取每一段温度变化过程中的起止时间点、根据它们之间包含的采样数据的个数。乘以采样间隔时间计算得到温度变换时间。本次试验一 共进行了5个循环,得到了5组升温温度变换时间和降温温度变换时间。计算结果如表2所示。温度变换时间平均值为370s.测量结果重复性为18s。

由实验结果分析、对于该高低温冲击试验箱的温度变换时间单次单方向温度变换时间测量结果以及5次循环的平均值均满足标准要求 实验表明。本文提出利用数据采集器记录温度变化曲线来确定和计算温度变换时间的方法合理可行测量结果可以精确到数据采集器的小采样间隔时间(本例中为5s)。