热门关键词: 高低温试验箱 恒温恒湿试验箱 步入式恒温恒湿实验室 高压加速老化试验箱 冷热冲击试验箱

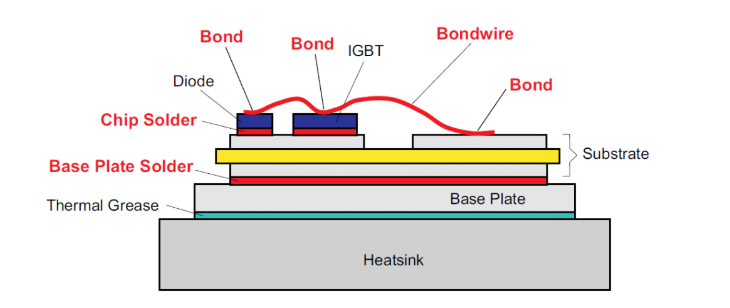

图:IGBT模块的结构细节

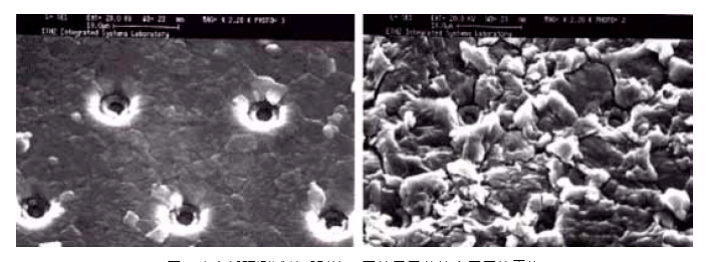

由于功率循环中,硅芯片的热机械失配较大,因此功率循环会在硅芯片的金属层上引起重要的周期性压缩应力和拉伸应力。结果,这种应力可能远远超过弹性极限,并且它们的变松可能通过机械过程发生,例如通过扩散蠕变,晶界滑动或位错滑行引起的塑性变形等。这可能会导致铝晶粒的挤出,也可能会导致晶粒边界处的气穴效应,也即是空洞的形成,具体取决于金属化的质地,这导致芯片表面铝的重新构造,并导致其薄层电阻随时间增加。这可以通过测量IGBT导通状态下的压降来对其进行监视。大的电流幅度会加速此过程。芯片金属层的变化逐渐增加了芯片电阻,从而导致额外的损耗、更高的结温变化和键合线的粘附性更差,从而加速了失效的过程。

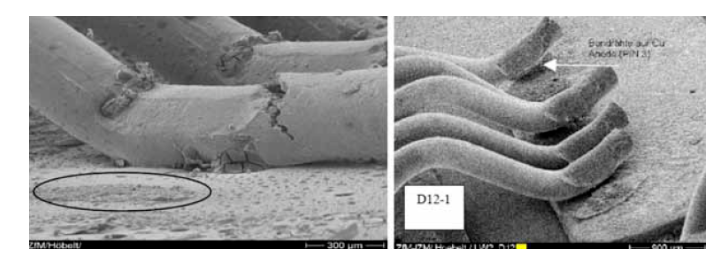

与铜材料和硅芯片相比,铝线具有相对较高的热膨胀系数,在高额定电流和开关操作的工作条件下,IGBT的引线键合几乎暴露于由硅芯片中的功耗和引线键合本身所造成的整个温度波动。此外,由于集肤效应,整个截面上的电流密度分布非常不均匀。通常,引线键合的失效主要是由于在焊盘和引线键合之间产生的剪切应力引起的疲劳而导致的。结果,它们逐渐与IGBT芯片断开,直到它们达到损坏/开路状态。可以观察到两种现象:焊线根部的裂纹扩展,即Heel Crack;或者焊线的剥离,即Wire bonding lift-off。对于上一种情况,此问题来自没有优化的引线键合工艺,该工艺会机械地损坏引线键合根部,造成产生裂纹。在后者中,引线键合会老化,由于材料之间较高的热膨胀系数(Coefficient of Thermal Expansion)的不匹配而导致其剥离。这种破坏始于引线键合尾部的裂纹,并通过引线键合和芯片上金属之间的界面传播,直到完全剥离为止。可以通过测量接触电阻或电流内部分布的变化从外部检测失效的发展,从而可以通过监测导通状态下的器件压降来跟踪失效的发展。在IGBT模块中柔软的硅树脂可以吸收这些机械振动。由于每个芯片的额定电流>10A的IGBT模块具有多条并联的焊线,因此,失去焊线接触不会立即导致器件失效。那些平行的,尚未完全破坏的键合线现在必须承载额外的电流,引线键合的焊脚将被加热得更多。因此,它们的老化过程被进一步加速。在剩下的后一个键合线中,电流密度将会很高,以至于芯片的金属层将开始熔化,会产生内部电弧,并破坏芯片。

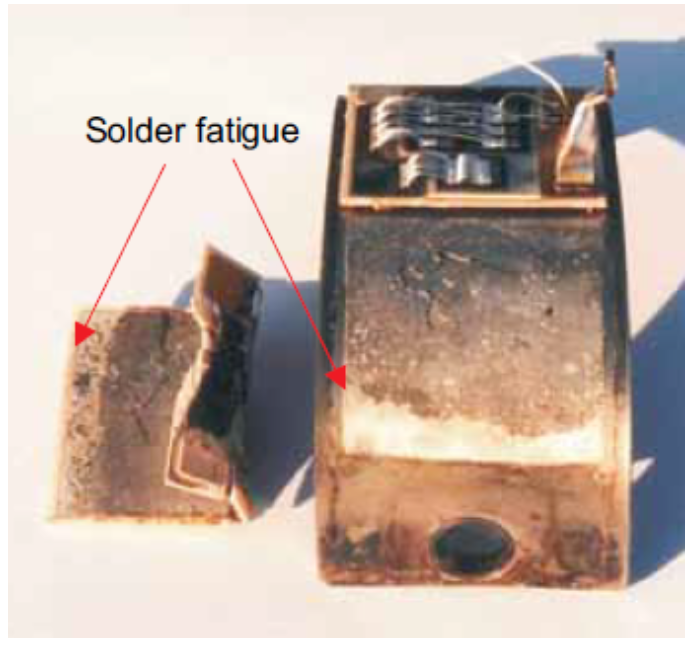

IGBT的一个主要失效机理与焊接层的热-机械疲劳有关。关键的交界面是芯片连接陶瓷基板的Die Attach层和陶瓷基板与金属底板之间的焊接层。在这样的位置,通常可以发现在两个界面上的热膨胀系数(Coefficient of Thermal Expansion)失配严重、并具有大的温度摆幅;并且对于陶瓷基板与金属底板接触来说,具有大的横向尺寸。IGBT模块中用作焊接层的常用材料是锡银,铟或锡铅合金。它们具有出色的电性能,并且作为软焊料,它们具有良好的流动特性。通常,焊接层被视为一个单一的均相,但事实并非如此,因为它们的相会随着时间而发生变化。例如,当将具有铜金属镀层的陶瓷基板与标准铅锡合金焊接在一起时,主要通过形成靠近铜层的Cu5Sn6合金层相来提供键合。在焊接层的部分形成了另外两个不同的相,一个富锡和一个富铅。在加速老化测试中,由于合金在较高的同源温度下工作,这些相迅速变粗,从而改变了其热机械性能;由于铜相比锡铅相脆得多,因此热机械疲劳裂纹常在富铜合金层间传播。由于较大的热膨胀系数(Coefficient of Thermal Expansion)失配和较高的温度,先在紧接在陶瓷基板下方的合金层附近发现疲劳裂纹。金相学研究表明,裂纹在焊接层的边界处开始,该处的切应力达到大。另外,在陶瓷基板的边缘处锐角的存在极大地促进了裂纹的形成。以上的过程,将会导致模块的热阻增加,这会导致IGBT的芯片过热,并加快其它失效的速度,以至于它们随后会产生失效。尽管大的接触面积是金属底板和陶瓷基板背面金属化层之间的焊接层,从九十年代末开始,可使用相对坚硬的、并具有接近陶瓷基板的CTE(如AlSiC材料)代替铜作为基板材料,在该区域产生热-机械应力可以大大减少。

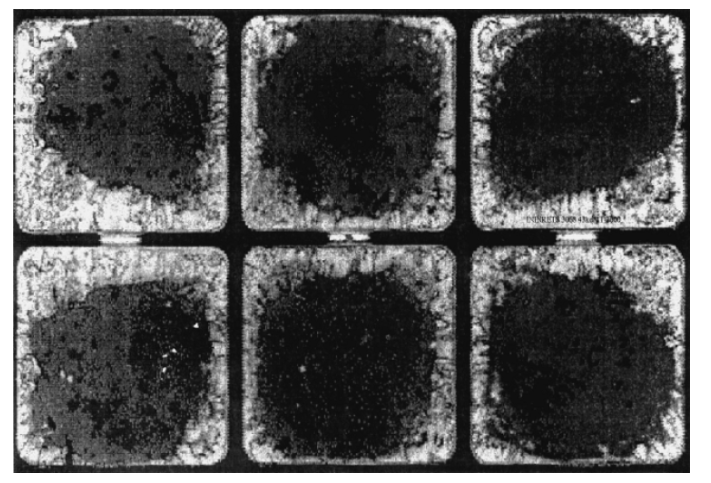

功率循环测试后,在陶瓷基板边缘处可以观察到较大面积的分层。边缘处的不连续导致该位置,特别是边角处的应力峰值。这是由于这样的事实:粘结的材料可以沿无限制的方向随温度自由膨胀,但是,在材料粘结的界面处,它们是粘合的,并且它们的热-机械特性,主要是杨氏模量和热膨胀系数将限定器件封装的形变。因此,对于较高/较低的杨氏模量以及非常不同的热膨胀系数和材料厚度,预期将获得更多的局部的/分散的应变,其接近器件封装边缘处的不连续性,终将导致较高和局部的应力/较低且分布更广的应力。因此,断裂始于外角和边缘,并向焊接材料的中扩散,从而吸收了这种存储的机械能。当一个IGBT模块表现出温度不均匀并且存在高温梯度时,焊接层的劣化从指向达到较高温度的模块位置的边角开始并向外移动。IGBT模块Die Attach层的疲劳,大多与键合线的损坏一起出现。整个IGBT模块加热得越多,焊料连接所受的应力就越大。焊接疲劳会导致Rth和芯片温度升高,进而会导致更高的损耗,从而导致IGBT中的结温更高。加速了被测IGBT器件的老化过程。

SAM显示的焊接层分层

作者:王刚

文章选自:数字化工业软件技术期刊

如有侵权,请告知瑞凯仪器客服,我们立马删除

400电话